Nieplanowane przestoje, przezbrojenia i „drobne" awarie potrafią po cichu zjadać wydajność całej linii produkcyjnej. W tym poradniku pokazuję, czym jest TPM (Total Productive Maintenance) i jak wdrożyć go krok po kroku w zakładzie, aby poprawić efektywność parku maszynowego, ograniczyć straty i wzmocnić utrzymanie jakości. Sprawdź, jak połączyć działania utrzymania ruchu i produkcji w jedną, skuteczną strategię.

W wielu zakładach przemysłowych największym wrogiem nie jest brak zamówień, tylko straty na hali: nieplanowane przestoje, krótkie przestoje liczone w sekundach, nerwowe przezbrojenia, powtarzalne awarie oraz spadki jakości. To klasyczne zagrożenia ciągłości produkcji — a ich koszt rośnie szybciej niż ceny części zamiennych. TPM porządkuje ten chaos, bo łączy dział utrzymania ruchu z produkcją we wspólnym celu: stabilny proces, bezpieczne środowisko pracy i lepsza wydajność.

TPM – co to jest i dlaczego Total Productive Maintenance zmienia produkcję?

TPM (tpm total productive maintenance), czyli Total Productive Maintenance, to kompleksowa strategia zarządzania w zakresie utrzymania ruchu, w której odpowiedzialność za stan maszyny nie spoczywa wyłącznie na UR. Operatorzy, liderzy zmian, technolodzy, jakość i UR działają razem, stosując standardy, wykorzystanie odpowiednich narzędzi, listy kontrolne oraz planowanie. Celem TPM jest ograniczenie nieplanowanych przestojów, poprawa efektywności parku maszynowego i utrzymanie jakości na poziomie, który nie „zjada” zysku. Najłatwiej to uchwycić przez pryzmat overall equipment effectiveness (OEE) — jeśli chcesz zrozumieć, jak ten wskaźnik porządkuje dostępność, wydajność i jakość w jednym obrazie, zajrzyj do: https://www.spyfactory.pl/dlaczego-oee-to-klucz-do-efektywnosci-produkcji/.

Cele TPM w zakładzie przemysłowym: zero awarii, zero wypadków i wzrost efektywności

W praktyce TPM dąży do tego, by park maszynowy pracował przewidywalnie: mniej awarii (kierunek zero awarii), większe efektywne wykorzystanie czasu produkcyjnego, mniej braków i stabilniejsze parametry. W tym samym pakiecie idzie bezpieczeństwo — kierunek zero wypadków — bo wypadki i awarie mają wspólne źródła: pośpiech, obejścia, brak standardów. Dlatego TPM traktuje bezpieczeństwo i jakość jako część procesu, a nie „dodatkową kontrolę”.

Żeby wdrożenia TPM nie skończyły się na plakatach, trzeba zacząć od strat. TPM opisuje je jako „głównych strat” (awarie, przezbrojenia, mikroprzestoje, spadki prędkości, braki, straty rozruchowe). To nie teoria — to lista miejsc, w których „wycieka” czas przeznaczony na produkcję. Skuteczne wdrożenie to praca w celu identyfikacji przyczyn źródłowych i ustanowienie prostych standardów na stanowisko pracy: co robić, kto robi i jak sprawdzić, czy działa.

Wąskie gardło w procesie produkcji a TPM – gdzie wdrażanie daje najszybszy zwrot?

Kolejny krok to ustalenie, gdzie naprawdę boli. W wielu fabrykach problemem nie jest cała linia, tylko jedno wąskie gardło w procesie produkcji — maszyna, gniazdo albo operacja, które „ustawiają” rytm całemu procesie produkcji. Bez tego łatwo inwestować w nowych maszyn, które nie zwiększą przepustowości. Dobrą praktyką jest połączenie danych o przestojach z obserwacją przepływu, a temat wąskich gardeł warto przepracować metodycznie: https://www.spyfactory.pl/waskie-gardlo-w-procesie-produkcji/.

Gdy wąskie gardło jest zidentyfikowane, TPM pomaga je „odciążyć” trzema dźwigniami: ograniczenie awaryjności, skrócenie i ustandaryzowanie przezbrojeń oraz redukcja mikroprzestojów. Ten efekt rzadko wynika z jednego „projektu naprawczego” — zwykle to suma drobnych usprawnień, lepszego planowania i dyscypliny w realizacji standardów.

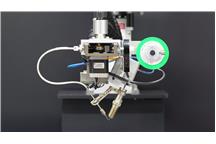

System Spyfactory.pl jako wsparcie TPM – monitoring maszyn, OEE i eliminacja strat

Od strony narzędziowej total productive maintenance tpm wymaga więcej niż arkusza w Excelu. Jeśli chcesz realnie ograniczyć nieplanowanych przestojów, potrzebujesz danych w czasie rzeczywistym: co stanęło, na jak długo, z jakiego powodu i jaki był wpływ na wydajność oraz utrzymanie jakości. Tu dobrze sprawdza się Spyfactory (https://www.spyfactory.pl/): system porządkuje dane z maszyn, wspiera wczesne wykrywanie pogarszającego się stanu i ułatwia decyzje o priorytetach prac w UR. W praktyce oznacza to mniej „gaszenia pożarów”, a więcej działań, które realnie stabilizują produkcję.

Dodatkowa korzyść jest organizacyjna: takie podejście wzmacnia komunikacja międzydziałowa. Produkcja widzi, które straty dominują i jak wpływają na wynik, a UR może planować działań konserwacyjnych oraz pilnować harmonogramów przeglądów tam, gdzie zysk jest największy. To buduje zaangażowanie pracowników, bo efekt jest mierzalny i widoczny dla różnych działów.

Wdrożenie TPM krok po kroku: jak zaplanować skuteczne wdrożenie w utrzymaniu ruchu?

Zakres wdrożenia TPM – od pilota do całego parku maszynowego

Zacznij od pilota. Wybierz maszynę krytyczną (często wąskie gardło) i określ główne cele: mniej awarii, krótsze przezbrojenia, mniej braków, wzrost wskaźnik OEE, poprawa bezpieczeństwa. Ustal właściciela procesu i proste KPI, żeby było jasne, czy idziesz do przodu. Bez właściciela oraz rytmu przeglądów wyników wdrażanie utknie w bieżączce.

Wykorzystanie odpowiednich narzędzi i listy kontrolne w codziennej pracy

Zrób pomiar bazowy: awarie, mikroprzestoje, czas przezbrojeń, braki, realizacja przeglądów. Następnie wdroż podstawy: 5S na stanowisku, standardy czyszczenia/inspekcji, listy kontrolne, reguły zgłaszania anomalii i prostą klasyfikację przyczyn przestojów. To fundament pod optymalizację procesów i eliminacji strat — bez niego trudno mówić o zarządzaniu.

Zaangażowanie pracowników i rola operatorów w TPM

TPM jest „people-first”. Wzmocnij kompetencji pracowników: krótkie szkolenie personelu z rozpoznawania anomalii, podstaw BHP, zasad jakości i tego, co jest „odchyleniem” od standardu. Ustal podział ról: operator wykonuje autonomiczne utrzymanie (czyszczenie, smarowanie, inspekcja), UR odpowiada za diagnostykę, naprawy i planowane maintenance. Dzięki temu operatorzy nie „naprawiają”, tylko pomagają utrzymać maszynę w dobrym stanie.

Filary TPM – poszczególne filary, które ograniczają nieplanowane przestoje

Autonomiczne utrzymanie to krótkie, codzienne czynności, które zapobiegają awariom: czystość, smarowanie, kontrola nieszczelności, osłon, czujników, wibracji. Im wcześniej pojawi się sygnał ostrzegawczy, tym łatwiej o reakcję bez zatrzymania linii.

UR przechodzi z trybu reaktywnego w proaktywny: planowanie przeglądów, standaryzacja napraw, lepsza dostępność części i skracanie czasu napraw. W efekcie spada liczba awarii, rośnie dostępność maszyn i łatwiej o maksymalne wykorzystanie czasu.

TPM wspiera utrzymanie jakości przez stabilizację parametrów procesu. Warto więc połączyć działania UR i jakości: kontrola pierwszej sztuki, przegląd przyczyn braków, korekty standardów i wczesne sygnały ostrzegawcze.

Bezpieczeństwo to filar równie ważny jak wydajność. Eliminuj ryzyka, audytuj obejścia i utrwalaj nawyki. TPM buduje kulturę, w której zatrzymanie pracy w razie zagrożenia jest standardem.

OEE i TPM: jak overall equipment effectiveness wspiera poprawę efektywności parku maszynowego?

Wskaźnik OEE w czasie rzeczywistym – celu identyfikacji głównych strat

OEE porządkuje rozmowę o efektywności: czy przegrywasz na dostępności, wydajności czy jakości. Gdy masz te dane, łatwiej dobrać metodę i priorytet. To pozwala przejść od opinii do faktów.

Krótkie przestoje, przezbrojenia i nieplanowane przestoje – jak je mierzyć i redukować?

Najwięcej „ucieka” na drobiazgach: mikroprzestoje i rozruch. Rejestruj je konsekwentnie, bo sumują się do godzin tygodniowo. Potem działaj: eliminuj powtarzalne przyczyny, stabilizuj materiał, standaryzuj reakcje, usprawniaj przezbrojenia.

TPM w praktyce: optymalizacja procesów i maksymalne wykorzystanie maszyn

Najlepsze TPM to konsekwencja: standardy muszą być wykonalne i kontrolowane, a przegląd wyników — regularny. Tu znów wygrywają dane: kiedy wiesz, które zdarzenia generują największe straty, łatwiej zarządzać priorytetami i utrzymać tempo doskonalenia. W wielu zakładach Spyfactory.pl jest tym brakującym elementem „między pomiarem a działaniem”: ułatwia ocenę strat, wspiera decyzje UR i pozwala szybciej zobaczyć, czy wprowadzone zmiany faktycznie dają poprawę.

Najczęstsze błędy we wdrożeniach TPM i jak ich uniknąć w zakresie utrzymania ruchu

Najczęstsze pułapki to: start bez pomiaru, zbyt szeroki zakres (bez pilota), brak czasu na standardy w grafiku, konflikt „UR vs produkcja” oraz brak właściciela procesu. Jeżeli chcesz, by TPM był trwały, zadbaj o rytm spotkań, proste KPI i regularny przegląd list kontrolnych. TPM to nie jednorazowy projekt — to ciągłe doskonalenie.

FAQ - Często zadawane pytania i odpowiedzi

Czy TPM jest tylko dla dużych fabryk?

Nie. TPM można wdrażać także w mniejszych zakładach — kluczem jest dobór zakresu i start od pilota na krytycznej maszynie.

Od czego zacząć, gdy UR jest „zawalony” awariami?

Od autonomicznego utrzymania, list kontrolnych i pomiaru strat, żeby UR mógł przejść z reakcji na prewencję i lepsze planowanie.

Jak szybko widać efekty TPM?

Pierwsze efekty pilota często widać po kilku tygodniach, a pełne wdrożenie i utrwalenie nawyków zwykle trwa kilka–kilkanaście miesięcy.

Źródło:

https://lean-management.pl/wskaznik-oee/wskaznik-oee-jak-poprawic-efektywnosc-produkcji-i-zoptymalizowac-zasoby/

Kategoria komunikatu:

Inne

- Źródło:

- spyfactory.pl

Czytaj także

-

Co wziąć pod uwagę przy wyborze transformatora olejowego z konserwatorem a...

Czas czytania ~5 minut Każdy transformator ma swój charakter. Jedne oddychają, drugie milczą. Jedne potrzebują uwagi, drugie wolą spokój....

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-