Cięcie laserowe to bezdotykowa, termiczna metoda rozcinania charakteryzująca się elastycznością, wysoką precyzją i powtarzalnością. Poznaj szczegóły procesu, zastosowanie i największe zalety cięcia laserowego!

Cięcie laserowe jest bezdotykową metodą rozcinania termicznego. Umożliwia cięcie z dużą prędkością i niezwykłą precyzją. Uznawana jest za jedną z najdokładniejszych i najprecyzyjniejszych metod obróbki materiałów metalowych i niemetalowych o różnej grubości – zarówno grubszych, jak i cieńszych elementów.

Cięcie laserowe – na czym polega?

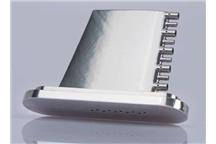

Proces cięcia laserowego (kuka.com) polega na rozdzieleniu materiału dzięki wykorzystaniu silnie skoncentrowanej wiązki laserowej. Wiązka światła o precyzyjnie określonej długości fali uderza w powierzchnię materiału, w efekcie czego materiał ulega roztopieniu lub odparowaniu. Proces rozpoczyna się, gdy wiązka wniknie całkowicie w obrabiany materiał – w jego jednym punkcie, którego średnica nie przekracza zazwyczaj 0,5 mm. Dzięki temu, że proces przebiega bezdotykowo, narzędzia nie ulegają zużyciu, a obrabiany element zniekształceniu czy uszkodzeniu.

W niektórych sytuacjach może okazać się potrzebne użycie w procesie gazów technicznych – azotu, argonu lub tlenu. W zależności od procesu strumień gazu wydmuchuje roztopiony metal z rozciętej szczeliny, przez co powstają precyzyjne, gładkie cięcia. Ponadto cięcie laserowe wiąże się w wielu przypadkach z brakiem konieczności wykonania obróbki końcowej (np. mechanicznego uszczelniania, piaskowania).

Cięcie laserem można przeprowadzić na kilka sposobów – do najpopularniejszych technik zalicza się spalanie, stapianie i sublimację. Dobór odpowiedniej techniki należy powierzyć specjalistom, którzy dokonają go po dokładnej analizie materiału i oczekiwanego efektu.

Zastosowania cięcia laserowego

Metoda cięcia laserowego nadaje się do niemal wszystkich materiałów, których powszechnie używa się w obróbce przemysłowej. Od tworzyw sztucznych i niemetalowych, przez stal, aluminium i metale kolorowe, aż po ceramikę, szkło czy drewno.

Ze względu na niezwykłą precyzję metoda cięcia laserowego sprawdzi się szczególnie do zadań, w których każdy milimetr cięcia należy wykonać z największą dokładnością. Cięcie laserowe często wykorzystuje się w przypadku obróbki materiałów w formie płyt i blach o zróżnicowanej grubości – od 0,5 do 30 mm.

Metodę powszechnie wykorzystuje się w wielu branżach – między innymi w przemyśle górniczym, maszynowym czy motoryzacyjnym. W przemyśle ma zastosowanie przede wszystkim w obróbce powierzchniowej materiałów. Między innymi do hartowania, stapiania warstwy powierzchniowej, wzbogacania warstwy powierzchniowej w stopowe składniki czy też do natapiania (nakładania warstwy przypowierzchniowej). Ze względu na wysoką elastyczność często wykorzystuje się ją przy małych partiach, dużej ilości wariantów, a także w budowie prototypów.

Zalety cięcia laserowego

- Szerokie zastosowanie– metoda może być wykorzystywana przy wielu rodzajach materiałów organicznych i nieorganicznych.

- Wysoka precyzja– szczelina cięcia powstała w procesie jest niewiele większa niż sama wiązka laserowa, co umożliwia wycięcie nawet najbardziej skomplikowanych kształtów.

- Optymalne wykorzystanie materiału – dzięki precyzji cięcia materiał jest wykorzystywany w bardziej ekonomiczny sposób, a ryzyko uszkodzenia znacząco maleje.

- Mniejsze zużycie narzędzia– maszyny do cięcia laserowego charakteryzują się długą żywotnością, co bezpośrednio wpływa na redukcję kosztów związaną np. z koniecznością wymiany stępiających się głowic w maszynach do obróbki mechanicznej.

- Wysoka powtarzalność – dokładność procesu pozwala na konsekwentne pozyskiwanie tego samego efektu, w tak samo wysokiej jakości.

- Nie wymaga obróbki końcowej– z uwagi na to, że promień lasera rozgrzewa materiał tylko miejscowo, a szczelina cięcia jest nieznacznie szersza niż sam promień, powstaje gładkie cięcie bez jakichkolwiek zadziorów, co w wielu przypadkach oznacza brak konieczności przeprowadzania obróbki końcowej.

Zautomatyzowane cięcie laserowe

W ofercie KUKA znajdziesz optymalne, zautomatyzowane rozwiązania dla Twojej produkcji. Od pojedynczego modułu robota, poprzez elastyczne manipulowanie częściami pod stacjonarną głowicą laserową, aż po zautomatyzowaną linię produkcyjną. Zautomatyzowanie procesu cięcia laserowego pozwala na większą wydajność całego procesu przemysłowego. Nasi eksperci zadbają o każdy szczegół, byś nie musiał martwić się o scalenie w jeden system pojedynczych elementów automatyki – źródła promienia, układu optycznego czy robotów przemysłowych.

Porównanie metod cięcia

Zastanawiasz się nad wyborem odpowiedniej metody cięcia? Cięcie laserowe często porównywane jest z cięciem plazmowym (wykorzystywanym zazwyczaj do obróbki aluminium, stali nierdzewnej i zwykłej) oraz cięciem mechanicznym. Jakie są najpopularniejsze wady wyżej wymienionych rozwiązań? Między innymi duża niższa jakość samego cięcia, zwiększone zużycie energii oraz zapylenie, a także większa emisja hałasu. Nie zmienia to jednak faktu, że odpowiedni dobór techniki zależy od indywidualnych potrzeb danego procesu.

Kategoria komunikatu:

Komunikat sponsorowany

- Źródło:

- kuka.com

Czytaj także

-

Ścierniwa do piaskowania – klucz do skutecznej obróbki strumieniowo-ściernej

Obróbka strumieniowo-ścierna, powszechnie znana jako piaskowanie, jest jednym z najważniejszych procesów w wielu branżach przemysłowych. Od...

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-