Termiczna utylizacja odpadów to określenie – wytrych, umożliwiające ukrycie zwalczanych przez społeczeństwa lokalne spalarni odpadów. Od 15 lat czynione są próby budowania w Polsce spalarni odpadów, skutecznie torpedowane przez obywateli, którym grozi mieszkanie w sąsiedztwie spalarni.

Najczęściej autorami projektów budowy spalarni byli zachodni przedsiębiorcy, którzy bardzo dobrze oceniają korzyści wynikające z posiadania spalarni. Głównym błędem jaki popełniano przy ich budowie, to wybór lokalizacji.

Spalarnia odpadów będzie przynosić zyski, jeśli wytworzone ze spalania odpadów ciepło będzie można sprzedać, a więc w dużych miastach zużywających duże ilości ciepłej wody przez cały rok. Ogrzewanie to tylko kilka miesięcy w roku, a strumień odpadów palnych jest większy w lecie niż w zimie.

Dlatego też celowe są inwestycje pomocnicze np. w wytwórnię paliwa z odpadów, które byłoby spalane z zależności od potrzeb, więcej w zimie, a mniej w lecie. Ale tu powstaje problem wykorzystania potencjału spalarni i postoju części kotłów w lecie, co zwiększa czas zwrotu nakładów inwestycyjnych. Powyższa pobieżna analiza ma tylko zasygnalizować problemy, których można uniknąć rezygnując z budowy spalarni na rzecz takiej modernizacji istniejących w Polsce kotłowni węglowych, aby mogły współspalać lub spalać paliwo z odpadów. Jak powszechnie wiadomo technologie spalania odpadów przychodzą z Europy Zachodniej. Tam już od ponad 20 lat nie ma małych i średnich kotłowni węglowych, a tylko olejowe lub gazowe (w związku z tym nikt nie wpadł na pomysł, aby przerabiać kotłownie na spalarnie odpadów).

Należałoby poddać modernizacji kilkanaście lub kilkadziesiąt kotłowni węglowych w Polsce, polegającej na:

- dostosowaniu układu nawęglania do zasilania odpadami lub paliwem z odpadów i węglem,

- przebudowaniu rusztów,

- zbudowaniu instalacji oczyszczania spalin.

Korzyści z takiego postępowania są następujące:

- nie ma problemu z odbiorem ciepła,

- nie potrzeba budować sieci cieplnych, dróg dojazdowych, składowisk, układu odbioru popiołu,

- mieszańcy w okolicy kotłowni (można wytypować kotłownie istniejące na obrzeżach miast) przyzwyczajeni są już do transportu węgla i odpadów paleniskowych. Jeśli zapewni się hermetyczny dowóz paliwa z odpadów lub odpadów oraz obniży opłaty za ciepłą wodę i ogrzewanie, mogą się zgodzić na modernizację kotłowni,

- emisja zanieczyszczeń ze zmodernizowanej kotłowni będzie znacznie niższa niż aktualnej, wyposażonej tylko w cyklony odpylające. Można zatem w powszechnie dostępnym miejscu zainstalować monitory z aktualnym stężeniem: pyłu, SO2, NOx, CO z gwarancją obniżenia tych stężeń po modernizacji. Można też okresowo mierzyć stężenie dioksan, furanów, czy rtęci i podać gwarantowane stężenia tych zanieczyszczeń przy współspalaniu odpadów,

- obniżone zostaną roczne koszty paliwa w stopniu zależnym od udziału i wartości opałowej odpadów, co umożliwi obniżenie ceny energii cieplnej,

- wszystkie powyższe tezy można uznać za hasłowe, dlatego przytoczę założenia projektowe modernizacji istniejącej kotłowni składającej się z 4 kotłów WR-25, polegającej na dobudowaniu instalacji oczyszczania spalin.

Założenia projektowe

Projekt został tak skonstruowany, aby maksymalnie wykorzystać istniejący układ przepływu spalin. Proces oczyszczania składa się z następujących operacji:

- usuwanie dioksan, furanów i metali ciężkich uzyskuje się przez iniekcję węgla aktywnego do spalin przed istniejącymi cyklonami,

- ciepło spalin wykorzystuje się do podgrzania powietrza, które wprowadzone do spalin oczyszczonych podwyższa temperaturę spalin emitowanych, a także do wysuszenia szlamów z oczyszczania spalin,

- proces oczyszczania spalin polega na zraszaniu alkaliczną cieczą z dodatkiem utleniacza (jeśli stężenie NOx jest większe od 200 mg NO2/ m3n) w specjalnych poziomych absorberach rurowych,

- suche produkty oczyszczania spalin będą bezpiecznie składowane.

Dane wyjściowe oraz projektowane emisje zanieczyszczeń zebrano w tabeli 1.

Tab. 1. Dane wyjściowe do projektu instalacji oczyszczania spalin Paliwo z odpadów: strumień = max 24 Mg/h, wartość opałowa = 17,84 MJ/kg, H2O = 12%, gęstość paliwa = 250 kg/m3, temperatura topnienia popiołu = 1193 ± 16°C

| Lp. | Charakterystyka paliwa

| Emisja po instalacji oczyszczającej | Emisja po instalacji oczyszczającej | Stężenie |

| Nazwa składnika | ||||

| g/kg sm. | kg/h | kg/h | mg/m3n | |

| 1 | Chlor = 7,7 | 171,0 (HCl) | 1,829 | 10 |

| 2 | Siarka = 2,8 | 120,96 (SO2) | 9,144 | 50 |

| 3 | Ołów = 0,118 | 2,243 | 10,0183 | 0,1 |

| 4 | Chrom = 0,138 | 0,874 | 0,0183 | 0,1 |

| 5 | Miedź = 0,25 | 2,64 | 0,0183 | 0,1 |

| 6 | Mangan = 0,1582 | 1,336 | 0,0183 | 0,1 |

| 7 | Nikiel = 0,043 | 0,272 | 0,0183 | 0,1 |

| 8 | Arsen = 0,00144 | 0,0274 | 0,0183 | 0,1 |

| 9 | Kadm + rtęć = 0,0021 | 0,0423 | 0,000366 | 0,002 |

| 10 | Azot = 10,2 | 90,613 (NO2) | 36,576 | 200 |

| 11 | Fluor = 0,8 | 18,19 (HF) | 0,183 | 1 |

| 12 | Popiół = 20 | 720,0 | 1,829 | 10 |

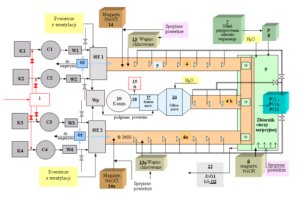

Sposób oczyszczania spalin ilustruje rysunek 1.

Rys. 1. Schemat instalacji do oczyszczania spalin z kotłowni

Przy spalaniu paliwa z odpadów lub przy współspalaniu węgla i odpadów, w spalinach pojawiają się zwiększone stężenia par metali i ich związków oraz dioksyn i furanów. Zwiększone jest też stężenie chloro- i fluorowodoru. Ograniczenie emisji metali, dioksyn i furanów nastąpi przez iniekcję do spalin przed multicyklonami pyłu węgla aktywnego ze wspólnego układu 1 dla aktualnie eksploatowanych kotłów. Oczyszczone w cyklonach C1, C2, C3 i C4 spaliny, zasysane będą wentylatorami W1, W2, W3 i W4 i (zamiast do komina) wtłoczone będą do wymienników ciepła spaliny-powietrze HE1 i HE2, gdzie nastąpi ochłodzenie spalin do 100-130 °C, oraz podgrzanie takiej ilości powietrza, aby po wymieszaniu ze spalinami oczyszczonymi osiągnąć temperaturę rzędu 80 °C. Wymuszony przepływ powietrza przez wymienniki HE1 i HE2 zapewni wentylator powietrza 3 (Wp), który będzie zasysać powietrze z kotłowni i przesyłać gorące powietrze do komory mieszania 17. Wstępnie ochłodzone w wymienniku ciepła HE1 spaliny, wpłyną do reaktora poziomego 4, a z wymiennika HE2 do reaktora 4a, gdzie zraszane będą dyszami 5 wprowadzającymi roztwór sorpcyjny w przeciw prądzie do kierunku przepływu spalin. Reaktory wyposażone będą w dwa typy sorbentów:

- roztwór wodorotlenku sodu, który usuwać będzie ze spalin następujące zanieczyszczania: SO2 + H2O + 2 NaOH = Na2SO3 + 2 H2O

HCl + NaOH = NaCl + H2O

HF + NaOH = NaF + H2O

N2O3 + 2 NaOH = NaNO2 + NaNO3 - roztwór NaOCl, który utleniać będzie NO do N2O3, NO2 i N2O5 oraz rtęć metaliczną do rtęci rozpuszczalnej: Hg(NO3)2

- usuwany będzie też niesiony przez spaliny pył i produkty reakcji utleniania w reaktorze i odkraplaczu.

Każdy z reaktorów 4 i 4a będzie zraszany roztworem wodorotlenku sodu NaOH przez 20 dysz 5 o wydajności 2,5 m3/h każda. Wodorotlenek sodu (magazyn 6) będzie w kolejnych cyklach eksploatacyjnych zastępowany zawiesiną Ca(OH)2 (mleczka wapiennego) podawaną z układu Ca(OH)2 7 pompą 8 lub grawitacyjnie do zbiornika cieczy sorpcyjnej 9. Ciecz zraszająca reaktor spływać będzie pochyłym dnem reaktora 4 (10-30°) do zbiornika cieczy sorpcyjnej 9 przez zamknięcia hydrauliczne 10, pH w tym zbiorniku będzie utrzymywane na poziomie pH 9-14 u wylotu z króćca tłocznego pomp P11 i na poziomie pH 6,5-7,5 u wypływu z zamknięcia hydraulicznego 10. Ciecz sorpcyjna zraszająca reaktory 4 i 4a cyrkulować będzie w obiegu zamkniętym: zbiornik 9, pompy 11 i 11a, dysze 5, reaktory 4 i 4a, zbiornik 9 (podzielony na dwie sekcje). Po uruchomieniu instalacji cieczą sorpcyjną będzie około 8% roztwór NaOH, do którego w czasie eksploatacji doprowadzać się będzie zawiesinę Ca(OH)2 w wodzie z układu 7 pompą 8.

W wyniku reakcji wymiany:

Na2SO4 + Ca(OH)2 + 2 H2O = CaSO4 × 2 H2O + 2 NaOH

Na2SO3 + Ca(OH)2 + 1 H2O = CaSO3 × 1 H2O + 2 NaOH

uzyska się stały odpad i ciekły sorbent.

W pierwszej sekcji zbiornika 9, nastąpi utlenienie CaSO3 · 1 H2O do CaSO4 · 2 H2O w wyniku intensywnego napowietrzania sprężonym powietrzem. Nastąpi też częściowy wzrost stężenia CaSO4 × 2 H2O w zawiesinie. Po wzroście stężenia zawiesiny do około 5%, przełączy się pompy 11 tak, aby ciecz sorpcyjna krążyła w krótkim obiegu zamkniętym: sekcja I zbiornika 9, pompa 11 lub 11a, dysze 5, zamknięcie hydrauliczne sekcji I. W wyniku odparowania wody nastąpi zagęszczenia zawiesiny, w stopniu umożliwiającym podawanie do układu odparowania wody: O1 lub O2, przez układ 12. Do odparowania wody wykorzysta się część spalin tłoczonych przez wentylatory W1, W2, W3 i W4. Wilgotne spaliny z O1 i O2 wprowadzane będą bezpośrednio do odpowiednich reaktorów: 4 lub 4a z ominięciem wymienników ciepła.

Reaktor wyposażony zostanie w 2 niezależne układy do ograniczania emisji NOx i rtęci (Hg) oraz metali ciężkich. Na wlocie do reaktora po wyłączeniu kilku dysz, zainstalowany zostanie układ iniekcji do spalin pyłu wapna chlorowanego 13 lub 13a, który działa zgodnie z reakcją:

2 NO + Ca(ClO)2 = 2 NO2 + CaCl2

2 NO2 + H2O = HNO3 + HNO2

kwasy te przereagują z NaOH lub Ca(OH)2 tworząc odpowiednie azotany lub azotyny. Metaliczna rtęć rozpuści się w kropelkach HNO3 zgodnie z reakcją:

Hg + 2 HNO3 = Hg(NO3)2 + H2

Odpadowy roztwór NaOCl, będzie podawany do reaktora w postaci kropelek ? 63 mm, przy pomocy specjalnej dyszy na sprężone powietrze z układu 14 lub 14a. Pierwszy (Ca(ClO)2) 13 i 13a lub drugi (NaOCl) 14 i 14a układ dozowania utleniaczy będzie stosowany tylko w przypadku wzrostu stężenia NO i Hg0 w spalinach oczyszczonych, mierzonych analizatorem 15.

W czasie rozruchu instalacji sprawdzane będą wyżej wymienione dwie metody ograniczania emisji NOx.

W instalacji oddanej do eksploatacji pozostanie tylko jeden układ charakteryzujący się maksymalną skutecznością usuwania NOx i niższymi kosztami eksploatacyjnymi.

Wstępnie oczyszczone w reaktorach 4 i 4a spaliny o temperaturze 30-40 °C wpłyną do reaktora 4b, zraszanego dyszami 5 zasilanymi przez pompę 11b, zasysającą ciecz sorpcyjną ze zbiornika 9. Zastosowany układ trzech reaktorów, umożliwi ekonomiczny i elastyczny sposób eksploatacji. Przy pracy kotłów K1 i K2 lub tylko jednego kotła, spaliny oczyszczane będą w reaktorze 4 zraszanym pompą 11 i doczyszczane (w razie potrzeby) w reaktorze 4b zraszanym pompą 11b (przy dostatecznym stopniu oczyszczania w reaktorze 4, reaktor 4b będzie tylko kanałem spalin i wstępnym odkraplaczem). Podobnie przy pracy kotłów K3 i K4 lub tylko jednego kotła, spaliny oczyszczane będą w reaktorze 4a zraszanym pompą 11a i doczyszczane w reaktorze 4b (pompa 11b). Zakłada się, że maksymalnie w 4 kotłach spalać się będzie 24 Mg/h paliwa z odpadów, do czego wystarczy eksploatacja 3 kotłów, przy 1 kotle w rezerwie. Może się jednak okazać, że przy pewnym specyficznym paliwie, korzystniejsze parametry spalin uzyskuje się przy mniejszym obciążeniu kotłów np. zamiast 8 Mg/h x 3 = 6 Mg/h x 4, dlatego instalacja oczyszczania spalin projektowana jest na oczyszczanie spalin z każdego z 4 kotłów.

Oczyszczone w reaktorze spaliny o temperaturze 30-40 °C wpłyną do zmywanego wodą odkraplacza 16 (dalszy etap oczyszczania spalin), a następnie do komory mieszania 17, w której nastąpi podgrzanie spalin gorącym powietrzem do temperatury zapobiegającej kondensacji pary wodnej w kominie. Spaliny po komorze mieszania wpłyną do kształtki 18 dobudowanej przy starym kanale wlotowym spalin do komina 19. Oczyszczone i podgrzane spaliny wprowadzi się do komina, przy którym zainstalowany zostanie układ analityczny 15 umożliwiający ciągłe lub okresowe pomiary stężeń zanieczyszczeń w spalinach. Stężenia zanieczyszczeń po oczyszczeniu spalin nie przekroczą stężeń dopuszczalnych.

Koszty inwestycyjne zebrano w tabeli 2.

| Lp. | Nazwa | Koszt |

| PLN | ||

| 1 | Urządzenia podstawowe | 1 428 566 |

| 2 | Montaż | 285 553 |

| 3 | Prace budowlane | 142 777 |

| 4 | Automatyka i sterowanie | 1300 000 |

| 5 | Koncepcja i projekt technologiczny | 70 000 |

| 6 | Dokumentacja techniczna | 200 000 |

| 7 | Nadzór nad inwestycją | 100 000 |

| 8 | Inne (opłaty licencyjne) | 350 000 |

| razem | 3 876 896 |

Koszt modernizacji rusztów i układu nawęglania wyniesie 2 mln PLN, a łączny koszt

Koszty eksploatacyjne instalacji oczyszczania spalin:

Węgiel aktywny = 18,3 kg/h x 10,89 PLN/kg = 199,1 PLN

Wapno hydratyzowane = 1,216 Mg/h x 250 PLN/Mg = 304,1 PLN

Wapno chlorowane = 18,2 kg/h x 2,16 PLN/kg = 39,3 PLN

Energia elektryczna = 0,25 MWh x 220 PLN/MW = 55,0 PLN

Robocizna = 1 h x 30 PLN/h = 30,0 PLN

Remonty i konserwacja = 42 000 PLN/a = 6 PLN

Godzinowy koszt eksploatacji instalacji = 633,5 PLN

Roczny koszt eksploatacji = 7000 h x 633,5 PLN = 4,4345 mln PLN

Roczne zużycie paliwa = 24 Mg/h x 7000 h = 168 000 Mg/rok

Koszt eksploatacji instalacji oczyszczającej na tonę paliwa = 26,4 PLN/Mg

Wykorzystana energia cieplna paliwa przy sprawności kotła = 80% = MEp

MEp = 168 000 Mg/a x 17,84 GJ/Mg x 0,8 = 2 397 696 GJ/a

Wartość wytworzonej energii cieplnej przy sprzedaży po 12 PLN/GJ = WE

WE = 2 397 696 GJ/a x 12 PLN/GJ = 28 772 352 PLN/a

Cenę GJ energii cieplnej określono na 12 PLN/GJ (przeciętnie w Polsce 20-26 PLN/GJ), uwzględniając obniżenie ceny dla okolicznych odbiorców.

Podsumowanie

- W analizie nie uwzględniono ceny paliwa z odpadów zakładając, że opłata za składowanie 1 tony odpadów wynosząca 75 PLN/tonę oraz wymuszona segregacja przyczynią się do pokrycia kosztów wytwarzania paliwa z odpadów. Praktykowana obecnie tendencja spalania paliwa z odpadów w cementowniach, może być w przyszłości ograniczona, bo cementownie (poza elektrofiltrami) nie mają instalacji oczyszczania spalin

- Koszty inwestycyjne = 5,88 PLN.

- Koszty eksploatacyjne instalacji oczyszczania = 4,4345 mln PLN/rok

- Wartość wytworzonej energii cieplnej rzędu 28,7 mln PLN/rok.

Powyższe cyfry wyglądają na nieprawdopodobne, błąd przy określaniu kosztów inwestycyjnych i eksploatacyjnych nie może przekroczyć 30%, zatem zysk i czas zwrotu kosztów inwestycji pozwalają na zrozumienie intencji przedsiębiorców usiłujących budować spalarnie w Polsce.

W naszej strukturze, gdzie właścicielem kotłowni i odpadów jest często miasto lub osiedle, można założyć że prędzej czy później nastąpi sprzężenie umożliwiające właściwą gospodarkę odpadami i energią cieplną oraz że nie będziemy musieli wydawać ogromnych pieniędzy na kupno spalarni za granicą.

- Autor:

- prof. dr hab. inż. Mieczysław Adam Gostomczyk, Wydział Mechaniczno-Energetyczny Politechniki Wrocławskiej

- Źródło:

- Nowa Energia

- Dodał:

- Wydawnictwo i Wortal "Nowa Energia" - Nowa Energia - D. Kubek i M. Marchwiak sc

Czytaj także

-

Oddziaływanie na środowisko spalarni odpadów

Spalanie odpadów od lat budzi wiele kontrowersji oraz protestów społecznych. Protesty te, wystąpiły praktycznie we wszystkich krajach Europy, a...

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-