Zagadnienie zapewnienia odpowiedniej jakości pary podawanej na turbinę jest dla bezawaryjnej pracy bloku sprawą najwyższej wagi. Istnieje wiele źródeł zanieczyszczeń wewnętrznych powierzchni przegrzewaczy pary i rurociągów parowych. Proces produkcji hutniczej pozostawia na wewnętrznych powierzchniach rur warstwę tlenków, czyli zendrę.

W czasie składowania oraz transportu rur i elementów kotła, do wnętrza rur dostają się różnorodne zanieczyszczenia oraz powstają nowe warstwy korozyjne. Podczas montażu bądź remontu przegrzewaczy pary, pomimo zastosowania reżimu czystego montażu, nie jest możliwe całkowite wyeliminowanie zanieczyszczeń z układu. Obróbka termiczna, tj. wyżarzanie połączeń spawanych elementów grubościennych, może spowodować powstawanie warstewek korozyjnych na wewnętrznej powierzchni już po zakończeniu montażu. Dlatego w ramach przygotowania bloku do uruchomienia wymagane jest podjęcie działań mających na celu zapewnienie odpowiedniego stopnia czystości przegrzewaczy pary i rurociągów parowych.

Dmuchanie kotłów

Szeroko rozpowszechnioną i stosowaną w świecie metodą czyszczenia przegrzewaczy pary kotłów parowych jest oczyszczanie za pomocą pary własnej. Proces ten w nomenklaturze branżowej zwany jest dmuchaniem parą (ang. steam blowing). Skuteczne

oczyszczenie przegrzewaczy oraz rurociągów parowych parą własną kotła ma ogromne znaczenie dla późniejszej bezawaryjnej pracy turbiny. W przypadku obiektów nowych bądź modernizowanych, uzyskanie odpowiedniego stopnia czystości pary jest warunkiem udzielenia gwarancji przez dostawcę turbiny.

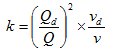

Podczas dmuchania następuje rozkonserwowanie wewnętrznych powierzchni rur (jeśli przegrzewacze nie były odtłuszczane i trawione po montażu) oraz wyniesienie z oczyszczanego układu zanieczyszczeń takich jak: zendra, piasek, perły spawalnicze, czy pozostałości po procesie trawienia i płukania. Pomiędzy kolejnymi operacjami dmuchania przegrzewacze są intensywnie studzone. Rozszerzalność temperaturowa stali jest większa niż obecnej na jej powierzchni warstewki tlenkowej. Dzięki temu możliwe jest termiczne naruszenie spoistości przylegającej zendry i jej usunięcie podczas kolejnych dmuchnięć. Przeprowadzenie skutecznego dmuchania wymaga wytworzenia w rurach przegrzewaczy i rurociągach parowych sił zrywających większych niż podczas pracy bloku na parametrach nominalnych. W celu uzyskania odpowiednich sił zrywających konieczne jest ustalenie optymalnych parametrów temperatury, ciśnienia i wydajności kotła. Generalnie proces dmuchania jest prowadzony przy parametrach znacznie niższych od nominalnych. Zastosowanie parametrów niższych od eksploatacyjnych przyczynia się do niższego zużycia paliwa i wody oraz pozwala na zastosowanie tańszych materiałów do zbudowania pomocniczej instalacji dmuchania. Dobór właściwych parametrów dmuchania pozwala na uzyskanie wyższych prędkości przepływu pary niż w czasie ruchu bloku, a co za tym idzie wyższych sił zrywających, co pozwala na efektywne oczyszczenie rur przegrzewaczy i rurociągów parowych. Wielkością pozwalającą ocenić dobór właściwych parametrów dmuchania jest współczynnik zakłócenia „k”.

gdzie:

Qd – natężenie przepływu pary w czasie dmuchania [kg/s]t,

Q – natężenie przepływu pary w czasie pracy bloku [kg/s]t,

Vd – objętość właściwa pary w czasie dmuchania [m3/kg]t,

V – objętość właściwa pary w czasie pracy bloku [m3/kg].

Aby dmuchanie było skuteczne, liczba k musi być k>1. Wartość współczynnika k bywa przedmiotem negocjacji lub zostaje narzucona przez producenta turbiny.

Stosowanych jest kilka wariantów procesu dmuchania, różniących się parametrami

prowadzenia procesu. Każdorazowo konieczne jest rozwiązanie zagadnienia odbioru powstającej pary, która wraz z zanieczyszczeniami musi być wyprowadzona poza oczyszczany układ. Można to zrobić następującymi metodami:

- wydmuch do wody,

- wydmuch do kondensatora,

- wydmuch do atmosfery.

Zastosowanie wydmuchu pod powierzchnię wody wymaga obecności dużego zbiornika wodnego w bezpośrednim sąsiedztwie bloku. Wydmuch do kondensatora jest operacją stosowaną w ostateczności, niosącą ze sobą ryzyko jego uszkodzenia. Podczas dmuchania do kondensatora poziom hałasu jest zbliżony do hałasu generowanego przez normalnie pracujący blok.

Najpowszechniej stosowana jest metoda wydmuchu do atmosfery. Z punktu widzenia wpływu na efektywność procesu, bezpośredni wydmuch z rurociągu prowizorycznego powoduje najmniejsze opory przepływu pary na wylocie z rurociągu prowizorycznego. Swobodny wypływ pary do atmosfery odbywa się z prędkością krytyczną, co wywołuje hałas o znacznym natężeniu. Efektem tego jest powstanie fali dźwiękowej o natężeniu od 140 do nawet 168 decybeli, co jest szczególnie kłopotliwe w przypadku zakładów umiejscowionych na gęsto zaludnionych terenach miejskich. Problem z hałasem występuje zwłaszcza w przypadku dużych kotłów przepływowych na parametry nadkrytyczne. Procedura ich dmuchania przewiduje najczęściej kilkugodzinny, ciągły wydmuch pary do atmosfery w ciągu dnia, a następnie wygaszenie kotła, gromadzenie wody i studzenie przegrzewaczy w godzinach nocnych.

Stosowana przez ENERGOPOMIAR metoda dmuchania przegrzewaczy zakłada czas pojedynczego dmuchnięcia około 15-20 minut, przy wydajności kotła niższej od nominalnej, w temperaturze 400-450 oC. Skuteczność procesu jest weryfikowana przy pomocy płytek kontrolnych umiejscowionych na wylocie rurociągu parowego. Płytki kontrolne ocenia się po każdym dmuchnięciu. Szczegółowe warunki odbioru prac są każdorazowo ustalane z klientem. Najczęściej stosowane są następujące kryteria zakończenia dmuchania: wypolerowana płytka miedziana o wymiarach 100x40 mm, brak uderzeń o średnicy powyżej 1 mm, do 3 uderzeń 0,5-1 mm, do 10 uderzeń 0,2-0,5 mm, bądź według zaleceń VGB płytka ze stali węglowej o długości wynoszącej 0,85 średnicy rurociągu i szerokości 40 mm.

„Ciche” dmuchanie

Opracowana w Pracowni Projektowej Działu Trawienia i Oczyszczania technologia tłumienia hałasu poprzez wtrysk wody chłodzącej, poza zastosowaniem tradycyjnych, suchych tłumików na wylocie pary z rurociągu prowizorycznego dodatkowo przewiduje wtrysk wody chłodzącej do wydmuchiwanego strumienia pary. Wtrysk wody powoduje obniżenie temperatury pary, a co za tym idzie zmniejszenie objętości właściwej pary wylotowej, a więc zmniejszenie prędkości wypływu do atmosfery.

System redukcji hałasu zabudowany na wylocie pomocniczego rurociągu wydmuchowego składa się ze schładzacza pary z wtryskiem wody chłodzącej i tłumika wydmuchowego.

Zastosowanie wtrysku wody chłodzącej pozwala na zwiększenie efektywności tłumienia hałasu. „Suchy” tłumik hałasu o zbliżonej zdolności tłumienia hałasu charakteryzuje się znacznie większym własnym oporem przepływu, co powoduje pogorszenie efektywności procesu dmuchania i jego wydłużenie.

Poziom natężenia przepływu podawanej wody chłodzącej jest automatycznie regulowany w zależności od temperatury panującej w schładzaczu pary. W efekcie działania mokrego tłumika na wylocie do atmosfery emitowana jest para mokra.

Podczas dmuchania kotła BB-1150 wykonano pomiary natężenia hałasu. Operację przeprowadzono na następujących parametrach: ciśnienie w separatorze pary około 4 MPa i natężenie wypływu pary około 900 ton/h. Uzyskano następujące wyniki:

- 96,2 dB w odległości 20 metrów od tłumików,

- 90 dB w odległości 40 metrów od tłumików,

- 72 dB w odległości około 250 metrów.

Podczas dmuchania kolejnego kotła BB-1150 uzyskano podobne wyniki pomiaru natężenia hałasu, a podczas pomiaru w pobliżu bramy głównej uzyskano wynik 65 dB. Był to poziom hałasu zbliżony do tła hałasu elektrowni, czyli można powiedzieć, że hałas związany z procesem dmuchania nie był słyszany poza elektrownią.

Zalety zastosowania metody tłumienia hałasu poprzez wtrysk wody chłodzącej to:

- znacząca redukcja emisji hałasu do środowiska naturalnego,

- uniknięcie dezorganizacji pracy zakładu,

- uniknięcie konieczności dmuchania jedynie w porach dnia, w których emisja hałasu jest najmniej dokuczliwa dla otoczenia elektrowni,

- polepszenie relacji z okolicznymi mieszkańcami ze względu na wyeliminowanie uciążliwości procesu dmuchania. Jest to szczególnie ważne dla elektrowni i elektrociepłowni dokonujących czyszczenia przegrzewaczy parą własną, umiejscowionych w dużych ośrodkach miejskich.

Kluczowe znaczenie ma łączny czas procesu dmuchania. W dotychczasowej praktyce stosowano dwa lub maksymalnie trzy dmuchnięcia na dobę (poranne, popołudniowe i wieczorne).

Po zastosowaniu tłumików hałasu z wtryskiem wody chłodzącej możliwe jest wykonanie czterech dmuchnięć w ciągu doby (dodatkowe dmuchnięcie w godzinach nocnych). Wówczas proces składa się z następujących operacji:

- uruchomienie kotła i osiągnięcie parametrów dmuchania (1,5 godziny),

- dmuchnięcie (0,5 godziny),

- intensywnie studzenie przegrzewaczy oraz wymiana i ocena płytek kontrolnych (4 godziny).

Zakładając przeciętnie 15 dmuchnięć pozwalających na uzyskanie odpowiednich płytek kontrolnych, możliwe jest skrócenie całego procesu o dzień roboczy, a co za tym idzie wcześniejsza synchronizacja bloku. W przypadku turbozespołu o mocy 200 MW pozwala to na wytworzenie 4800 megawatogodzin energii, co przekłada się na zwiększenie sprzedaży o 672 000 zł, przy założeniu ceny jednej megawatogodziny wynoszącej 140 zł.

Podsumowanie

Dmuchanie przegrzewaczy pary i rurociągów parowych jest powszechnie stosowaną metodą czyszczenia, pozwalającą na uzyskanie odpowiedniego stopnia czystości pary podawanej na turbinę. Prawidłowe wykonanie tej operacji ma duży wpływ na późniejszą bezawaryjność turbiny. Kłopotliwym aspektem procesu dmuchania jest emisja hałasu do środowiska. Powinna być ona skutecznie zredukowana do poziomu, który nie jest uciążliwy zarówno dla zakładu, jak również dla jego otoczenia. Jest to szczególnie istotne w przypadku zakładów położonych na terenach miejskich. Metoda tłumienia hałasu z zastosowaniem wtrysku wody chłodzącej cechuje dużą efektywnością oraz niskim oporem przepływu systemu tłumiącego, co pozwala na efektywne prowadzenie procesu dmuchania i jego szybkie zakończenie.

- Autor:

- Edward Goj, Zakład Chemii i Diagnostyki, Zakłady Pomiarowo-Badawcze Energetyki "ENERGOPOMIAR" Sp. z o.o.

- Źródło:

- Nowa Energia 4/2009

- Dodał:

- Wydawnictwo i Wortal "Nowa Energia" - Nowa Energia - D. Kubek i M. Marchwiak sc

Czytaj także

-

Kogeneracja wysokosprawna

24 lutego 2007 r. weszły w życie zmiany w Ustawie Prawo Energetyczne [2] , które dostosowały polskie prawodawstwo do wymogów Dyrektywy...

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-