Wskaźniki i rejestratory

Do pomiaru temperatury stosuje się różnego rodzaju czujniki. Czujnik składa się z elementu pomiarowego, zabudowanego w osłonie ochronnej wraz z przyłączem elektrycznym.

Czujniki można systematyzować ze względu na:

• kształt osłony, który ma znaczenie praktyczne głównie ze względu na sposób montażu

• zasadę działania, która ma wpływ na dobór urządzeń pomiarowych.

Ze względu na sposób działania czujników temperatury wyróżniamy:

• czujniki rezystancyjne,

• czujniki termoelektryczne (zwane popularnie termoparami).

Czujniki rezystancyjne

Działają na zasadzie zmiany swojej rezystancji wraz ze zmianą temperatury. Najczęściej wykorzystywane są czujniki typu Pt100 lub Pt1000, rzadziej Cu100 oraz różnego rodzaju termistory.

Symbolem Pt100 oznacza się najczęściej spotykany czujnik platynowy o rezystancji 100 Ω przy temperaturze 0°C. Czujniki platynowe są przeznaczone do pomiarów temperatury w zakresie od -200 do +800°C.

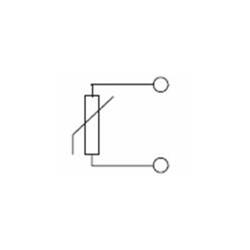

Oznaczenie graficzne czujnika rezystancyjnego

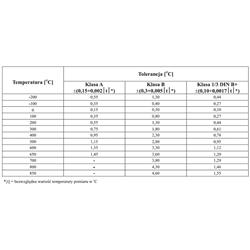

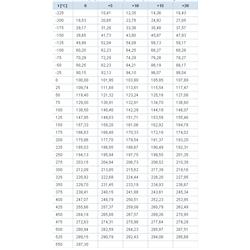

Charakterystyka czujnika Pt100 zawarta jest w PN-59/M-53852:

Charakterystyka termometryczna rezystora Pt100 wg PN-59/M-53852

Ze względu na dokładność pomiaru, wśród czujników rezystancyjnych wyróżniamy wykonanie w klasie A oraz B. Dopuszczalne odchyłki od temperatur określa norma PN-EN-60751. Często podaje się również klasę 1/3 B, która nie jest zawarta w normie.

Kompensacja temperatury

Dla czujników termorezystancyjnych temperaturę mierzymy poprzez pomiar rezystancji, która zmienia się w funkcji temperatury. Dlatego bardzo istotnym parametrem jest w tym wypadku również rezystancja przewodów, która również wpływa na pomiar.

Rozróżniamy trzy sposoby podłączenia czujnika rezystancyjnego:

Sposoby podłączenia czujników rezystancyjnych

Najprostsze podłączenie 2-przewodowe wymaga, aby od mierzonej rezystancji odjąć bezpośrednio rezystancję przewodów.

Oporność przewodu liczymy ze wzoru:

R = ρ ⋅ l / s

gdzie:

ρ – oporność właściwa miedzi (Cu);

l – długość przewodu [m];

s – przekrój przewodu [mm2].

Z tego wynika, że im dłuższy przewód oraz mniejszy przekrój, tym większa rezystancja oraz wpływ na wynik pomiaru. Przy dokładnych pomiarach należałoby jeszcze uwzględnić temperaturę przewodów, która również zmienia rezystancję.

W urządzeniach pomiarowych stosuje się kompensację poprzez ręczne wpisanie wartości rezystancji przewodów, która później odejmowana jest stale przy pomiarze. Bardzo często dla wygody użytkownika podaje się zamiast rezystancji różnicę temperatury między wartością mierzoną (czujnik + przewód) a rzeczywistą.

Jednym z częściej stosowanych podłączeń jest 3-przewodowe. Głównym założeniem jest konieczność podłączenia czujnika takimi samymi przewodami.

Dzięki temu możliwa jest kompensacja automatyczna. Polega ona na dwukrotnym pomiarze: pierwszy wykonuje się między przewodami, na których podłączony jest czujnik, a drugi między przewodami bez czujnika (jest to prawdziwa rezystancja przewodów).

Urządzenie automatycznie odejmuje rezystancję drugiego pomiaru od pierwszego, co przy jednakowych przewodach daje nam dokładną wartość rezystancji samego czujnika. Po przeliczeniu jej na temperaturę za pomocą odpowiednich tabel otrzymujemy dokładną wartość.

Kompensacja 4-przewodowa stosowana jest głównie w pomiarach laboratoryjnych, podobnie jak 3-przewodowa zakłada zastosowanie jednakowych przewodów. Wyznaczenie temperatury realizowane jest poprzez odjęcie od pomiaru rezystancji między przewodami z termorezystorem rezystancji samych przewodów.

Zastosowanie 4 przewodów pozwala na równoczesny pomiar obu linii. W zastosowaniach przemysłowych rozwiązanie nie jest praktycznie stosowane ze względu na wyższe koszty przewodów łączących czujnik z układem pomiarowym, przy niewielkiej poprawie dokładności i szybkości pomiaru.

Czytaj więcej na temat pomiarów parametrów procesowych: temperatury, prądów i napięcia:

Wskaźniki i rejestratory: klasyfikacja błędów pomiarowych, klasa dokładności przyrządu pomiarowego.

Czujniki termoelektryczne i kompensacja temperatury zimnych końców. Termopary płaszczowe.

Pomiar prądów stałych i przemiennych. Pomiar prądu silnika jednofazowego.

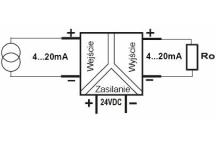

Pętla prądowa 4...20mA. Retransmisja sygnału mierzonego. Separacja galwaniczna.

Wskaźniki analogowe i cyfrowe. Historia i perspektywy rozwoju.

- Autor:

- Lumel S.A.

- Źródło:

- xtech.pl

Komentarze (0)

Czytaj także

-

Wskaźniki i rejestratory: klasyfikacja błędów pomiarowych, klasa dokładności...

Proces pomiaru jest istotną częścią zasady działania różnego rodzaju mierników i rejestratorów. W przemyśle mierzymy głównie temperaturę, prądy i...

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-