Woda w układach ciepłowniczych pełni funkcję nośnika energii. To powszechnie wykorzystywane medium wykazuje określoną agresywność korozyjną w stosunku do rożnych elementów instalacji. Zaatakowania korozyjne wywołują szybkie powstawanie produktów korozji, które z jednej strony przyczyniają się do spadku efektywności systemu grzewczego, zwiększając rezystancję przepływu wody wewnątrz rurociągów, wymienników ciepła lub pomp. Z drugiej strony procesy korozyjne są przyczyną wielu awarii związanych z perforacją rurociągów włącznie.

Na rys. 1 przedstawiono widok wycinka rury ciepłowniczej z widoczną dużą ilością produktów korozji znacząco ograniczającą przepływ wody.

Rys. 1. Widok przekroju rurociągu wody ciepłej

Procesy korozyjne w warunkach przepływu gorącej wody ciepłowniczej mogą być opisane przez ogólne równania:

Fe +2H2O Þ Fe(OH)2 + H2 (reakcja powstawania wodorotlenku żelaza)

3Fe + 4H2O Þ Fe3O4 + 4H2 (reakcja powstawania magnetydu)

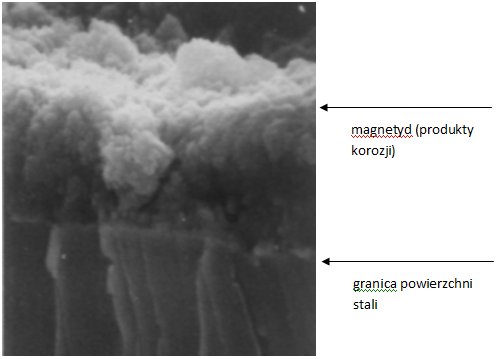

Produktami procesów korozyjnych są głównie magnetyt (Fe3O4) oraz wodorotlenek żelaza (Fe(OH)2). Na rys. 2 przedstawiono obraz z mikroskopu skaningowego powierzchni stali wraz z produktami korozji.

Rys. 2. Obraz z mikroskopu skaningowego powierzchni produktów korozji

Rozpuszczalność wodorotlenku żelaza rośnie wraz ze wzrostem temperatury i maleje znacznie w przypadku wzrostu rozpuszczalności magnetydu w zakresie od 200 do 250°C. W rezultacie tego procesu magnetyt osadza się na powierzchni w tym zakresie temperatur. W temperaturze 250°C występuje równowaga pomiędzy wodorotlenkiem żelaza i magnetytem.

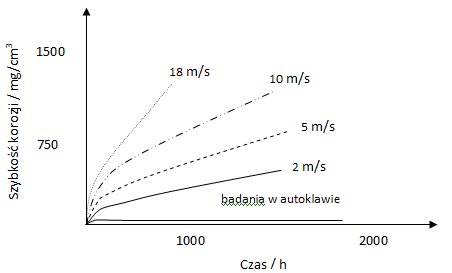

Na rys. 3. przedstawiono wykres zmian szybkości korozji stali niskostopowej w funkcji czasu w zależności od liniowej szybkości przepływu wody, w temperaturze 300°C.

Rys. 3. Zależności szybkości korozji stali węglowej od czasu wyznaczone dla różnych szybkości przepływu w temperaturze 300°C

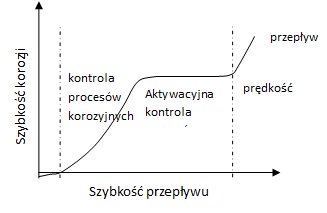

Przepływ wody ma znaczący wpływ na obecność warstw produktów korozji oraz na transport jonów przez te warstwy. Efekty te obrazuje schematyczny rys.4.

Rys. 4. Wpływ szybkości przepływu na mechanizm procesów korozyjnych

- Dla zakresu niskich szybkości przepływu w miarę wzrostu szybkości przepływu następuje ograniczenie stężenia produktów korozji (rozpuszczonych jonów żelaza) w wodzie w rejonie powierzchni rurociągu. W miarę spadku stężenia jonów przy powierzchni, następuje wzrost szybkości korozji związana z przepływem jonów z warstwy produktów korozji do wody. Na tym etapie szybkość korozji kontrolowana jest szybkością przepływu wody w rurociągu.

- Dla zakresu wyższych szybkości przepływu kinetyka transportu jonów jest większa niż szybkość procesów elektrochemicznych na powierzchni metalu. W wyniku tego procesu całkowita szybkość procesów korozyjnych jest kontrolowana poprzez kinetykę procesów elektrochemicznych na powierzchni metalu. W tym zakresie szybkości przepływu, całkowita szybkość procesów korozyjnych nie zależy od szybkości przepływu.

- Powyżej krytycznej szybkości przepływu następuje mechaniczne zrywanie korozyjnych warstw tlenkowych z powierzchni metalu, rozpoczynając procesy erozyjne.

Monitorowanie korozji

Jeżeli uwzględnimy kwestie materiałowe oraz rożne metody ochrony przed korozją stosowane w instalacjach ciepłowniczych, przedstawiony krotki wstęp uświadamia złożoność procesów korozyjnych. W celu ilościowej oceny przebiegu procesów korozyjnych konieczne jest zastosowanie monitorowania korozji w sposób bezpośredni. Celem monitorowania korozyjnego jest zastosowanie środków zaradczych pozwalających na przedłużenie czasu eksploatacji instalacji i urządzeń, a także kontrola i ochrona środowiska oraz bezpieczeństwo ludzi. Pomiary szybkości korozji pozwalają przewidzieć powstanie perforacji i innych uszkodzeń korozyjnych. Monitorowanie pozwala także określić rozległość zagrożeń korozyjnych. Bardzo ważnym aspektem monitorowania korozyjnego jest także kontrola efektywności zastosowanych technologii ochrony przed korozją. Dla użytkownika instalacji ochrony katodowej (protektorowej), instalacji dozowania inhibitorów czy instalacji obróbki chemicznej niezwykle istotna jest rzeczywista szybkość korozji instalacji wodnych. Znajomość tego parametru w rożnych miejscach pozwala ocenić zasięg zastosowanej metody ochrony przed korozją oraz warunki jej eksploatacji rozumiane jako optymalne dawki dozowania inhibitorów lub modyfikatorów, liczbę i rozmieszczenie anod oraz parametry prądowo/napięciowe w ochronie katodowej.

Monitorowaniem obejmuje się przede wszystkim miejsca krytyczne,

które są najbardziej zagrożone korozją lub miejsca o zasadniczym znaczeniu dla sprawnego i bezpiecznego funkcjonowania instalacji. Elementem kluczowym w sprawnie działających systemach monitorowania jest więc rozmieszczenie sond pomiarowych w wybranych miejscach. Wyboru miejsc monitorowania dokonuje się na podstawie analizy konstrukcji i/lub analizy procesu technologicznego, uwzględniając takie elementy jak: zawirowania przepływu wody, rodzaj i grubość wydzielanych osadów korozyjnych, lokalne

zmiany odczynu pH, zmiany natlenienia, połączenia galwaniczne elementów konstrukcji lub obecność biofilmu bakteryjnego.

Uniwersalną i niebudzącą wątpliwości metodą monitorowania agresywności korozyjnej wody oraz jej zmian jest bezpośredni pomiar szybkości korozji w warunkach rzeczywistych. Pomiar szybkości korozji można przeprowadzić grawimetrycznie poprzez pomiar wagi odpowiednich wzorców przed ekspozycją i po określonym czasie. Szybkości korozji można wyznaczyć także volumetrycznie, metodami analizy chemicznej na zawartość jonów Fe2+ lub innych jonów metali. Metody te mają szereg wad, do których należy względnie duży koszt, brak szybkiej odpowiedzi oraz uśredniony charakter wyznaczonej szybkości korozji. Wadą wymienionych technik jest niemożliwość automatyzacji pomiaru.

Czujniki korozyjne

Nowoczesnymi metodami monitorowania są metody elektrochemiczne i rezystometryczne. Dlatego systemy monitorowania szybkości korozji oparte na metodzie rezystometrycznej i metodach elektrochemicznych zostaną przedstawione w sposób bardziej szczegółowy.

Procesy korozyjne przebiegające w wodzie posiadają naturę elektrochemiczną, dlatego naturalnymi metodami pomiaru szybkości są metody elektrochemiczne. Na rys. 5. Przedstawiony jest typowy trójelektrodowy czujnik elektrochemiczny wraz z elektrycznym przyłączem.

Rys. 5. Trójelektrodowy elektrochemiczny czujnik korozyjny

Każda z trzech elektrod czujnika może pracować jako elektroda wskaźnikowa, gdy pozostałe dwie pełnią funkcję elektrody pomocniczej i elektrody odniesienia. Z tego względu przedstawiony czujnik jest bardzo uniwersalny i może być wykorzystany do pomiaru szybkości korozji metodą rezystancji polaryzacyjnej, metodą szumu elektrochemicznego lub techniką analizy harmonicznej.

Każdy pomiar elektrochemiczny szybkości korozji sprowadza się do bezpośredniego lub pośredniego wyznaczenia gęstości prądu korozyjnego. W tym celu napięciowy-(prądowy) sygnał pobudzający przykładany jest pomiędzy elektrodę pracującą a elektrodę referencyjną. Aby sygnał przyłożony był utrzymany pomiędzy elektrodą pracującą a elektrodą pomocniczą przepływa odpowiedni prąd(napięcie). W technice polaryzacji liniowej wyznacza się rezystancję polaryzacyjną, której wartość jest odwrotnie proporcjonalna do gęstości prądu korozyjnego. W przypadku wodnych środowisk o dużej rezystywności pomiar szybkości korozji metodą polaryzacji liniowej obarczony jest dużym błędem wynikającym z wkładu rezystancji elektrolitu do wartości rezystancji polaryzacyjnej. W przypadku techniki szumu elektrochemicznego wyznaczana

jest natomiast rezystancja szumowa. Istotnym elementem poprawnego wyznaczenia szybkości korozji tą metodą jest określenie właściwego pasma częstotliwościowego. W metodzie analizy harmonicznej wyznaczane są relacje pomiędzy amplitudami poszczególnych składowych harmonicznych, co w konsekwencji prowadzi do wyznaczenia

gęstości prądu korozyjnego. Wadą metody analizy harmonicznej jest konieczność stosowania względnie wysokich amplitud zmiennego sygnału pobudzającego. Niezaprzeczalną zaletą przedstawionego czujnika korozyjnego jest jego uniwersalność, która sprawia, że może być on zastosowany do wyznaczenia szybkości korozji każdą z wymienionych technik.

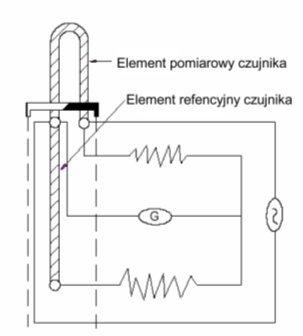

Nie zawsze istnieje możliwość zastosowania technik elektrochemicznych do wyznaczania szybkości korozji. W tym przypadku rozwiązaniem mogą być rezystometryczne czujniki korozyjne. Na rys. 6 przedstawiona jest przykładowa konstrukcja czujnika rezystometrycznego.

Rys. 6. Korozyjny czujnik rezystometryczny wraz z pomiarowym układem elektronicznym

W przypadku czujnika rezystometrycznego nie stosujemy sygnału pobudzającego

w celu wywołania odpowiedniego elektrochemicznego sygnału odpowiedzi. W przypadku czujnika rezystometrycznego mierzona jest rezystancja pętli pomiarowej, wykonanej z badanego materiału. W wyniku przebiegających procesów korozyjnych przekrój poprzeczny pętli zmniejsza się prowadząc do wzrostu rezystancji elektrycznej. W rzeczywistości rezystancja elektryczna pętli pomiarowej porównywana jest z rezystancją elektryczną pętli odniesienia nieulegającej procesom korozyjnym, schemat pomiaru został przedstawiony na rys. 7.

Rys. 7. Schemat działania czujnika rezystometrycznego

Stosując układ referencyjny unikamy problemu wyznaczenia bezwzględnych wartości rezystancji, a pomiar szybkości korozji sprowadza się do wyznaczenia stosunku pomiędzy powierzchnią przekroju pętli odniesienia do powierzchni przekroju pętli pomiarowej. Zaletą tej metody jest możność wyznaczania szybkości korozji w wodzie o bardzo wysokiej rezystywności, a pomiar szybkości korozji nie zależy od obecności osadów produktów korozji pod warunkiem, że ich rezystywność jest dużo większa od rezystywności materiału pętli pomiarowej.

Systemy monitorowania

Czujniki korozyjne instaluje się w newralgicznych punktach instalacji wytypowanych na podstawie analiz inżynierskich oraz historii awarii i remontów. Pomiar szybkości korozji przy pomocy czujników elektrochemicznych powinien odbywać się kilkoma metodami jednocześnie. Wskazane jest także porównywanie wyników pomiarów elektrochemicznych z pomiarami rezystometrycznymi. Takie postępowanie eliminuje przypadkowość i uwiarygodnia przeprowadzane pomiary.

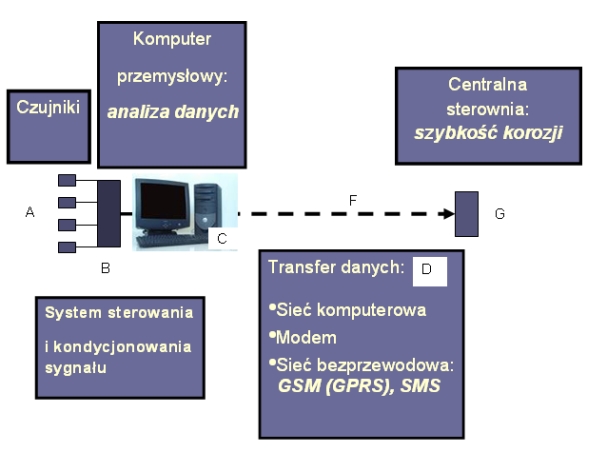

Pomiar szybkości korozji metodami elektrochemicznymi i rezystometrycznymi, przesyłanie danych i stworzenie stosownego protokołu można w pełni zautomatyzować, tworząc bezobsługowy system monitorowania szybkości korozji. Systemy takie zostały opracowane i wdrożone przez Katedrę Elektrochemii, Korozji i Inżynierii Materiałowej. Schemat automatycznego systemu monitorowania korozji przedstawiony jest na rys. 8.

Rys. 8. Blokowy schemat bezobsługowego systemu monitorowania szybkości korozji. A – czujniki pomiarowe, B - multiplexer, C – komputer pomiarowy, D - modem GPRS/EDGE/UMTS, E - serwer www, ftp, F- sieć komputerowa, G - kontrola szybkości korozji sterowanie systemem

Czujniki korozyjne „A” omówione wcześniej stanowią podstawową część systemu. W bezobsługowym układzie, pomiary szybkości korozji wykonywane są automatycznie przy pomocy odpowiednich cyfrowych kart pomiarowych. Taki sposób pomiaru wymaga wprowadzenia odpowiedniego układu kondycjonowania danych. Wymagana jest także możliwość realizacji pomiarów na kilku czujnikach jednocześnie przy pomocy jednego systemu pomiarowego „C”. To wymaganie realizuje się przy pomocy multiplexera „B”. Bezobsługowy system wymaga zastosowania bezprzewodowej transmisji danych, którą można stworzyć na bazie modemu GPRS/EDGE/UMTS „D”. Wyniki pomiarów z wielu punktów pomiarowych przesyłane są na serwer http oznaczony przez „E”. Pomiary szybkości korozji mogą być udostępnione wielu użytkownikom poprzez sieć internetową „F”. Kontrolę pracy systemu monitorowania w każdym czasie i w każdym miejscu, zapewniają terminale PDA a nawet telefony komórkowe. W jednostce centralnej, zarządzającej, dane o szybkości korozji zbierane są ze wszystkich punktów pomiarowych, tworzone są protokoły pomiarowe, a wyniki przedstawione w postaci zależności szybkość korozji od czasu „G”.

Przedstawione zasady monitorowania korozji w sposób automatyczny należą do najnowocześniejszych metod oceny zagrożenia korozyjnego. Modułowa budowa pozwala na obniżenie kosztów instalacji, zwiększając w ten sposób uniwersalność stosowania metody. Monitorowanie korozji w oparciu o systemy automatyczne wykorzystywane zostało z powodzeniem w kilku ciepłowniach geotermalnych w Polsce.

- Autor:

- Juliusz Orlikowski, Kazimierz Darowicki, Katedra Elektrochemii, Korozji i Inżynierii Materiałowej, Wydział Chemiczny Politechniki Gdańskiej

- Źródło:

- Nowa Energia 3/2009

- Dodał:

- Wydawnictwo i Wortal "Nowa Energia" - Nowa Energia - D. Kubek i M. Marchwiak sc

Czytaj także

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

Magazynowanie lub komplementarne wykorzystywanie energii elektrowni wiatrowych

W związku z problemem zmiennej siły wiatru rodzi się pokusa, aby energię uzyskaną w okresach wietrznych przechowywać do wykorzystania w okresach...

-

-

-

-

-