Planowana produkcja w bieżącym roku zakłada wytworzenie około 200 000 samochodów. Aby zrealizować ów plan musimy zużyć trzy rodzaje mediów energetycznych: energię elektryczną, ciepło (w postaci gorącej wody przegrzanej do temperatury 120°C, którą pozyskujemy z firmy zewnętrznej) oraz gaz. Najwięcej wykorzystujemy energii elektrycznej, a najbardziej energochłonnym obiektem jest lakiernia, gdzie pobór energii oscyluje na poziomie około 60% w stosunku do zużycia na terenie całego zakładu.

Efektywność energetyczna

W naszej firmie bardzo dużą wagę przywiązuje się do efektywności energetycznej. Energia elektryczna jest bowiem jednym z ważniejszych czynników cenotwórczych. Niestety, jej cena cały czas wzrasta. Widzimy jednak dość duży potencjał jeśli chodzi o obniżenie zużycia energii. W ramach grupy General Motors działamy globalnie, co oznacza, że wymieniamy się stale swoimi doświadczeniami z kolegami z innych zakładów GM. Corocznie organizowane jest spotkanie energetyków GM podsumowujące dotychczasowe działania i będące impulsem i wyznaczające kierunki na najbliższe lata. Pozyskujemy najlepszą wiedzę z różnych zakładów i obszarów i próbujemy ją wdrażać tam, gdzie jest to tylko możliwe. W naszej korporacji kontrola mediów energetycznych jest prowadzona w ramach systemu GM2100, który daje możliwości benchmarkingu i kontroli redukcji energochłonności. W jego ramach każdy zakład może zobaczyć jak wygląda struktura zużycia, może porównać się z innym zakładem. Te zakłady oczywiście mogą różnić się strukturą, profilem oraz wielkością produkcji. Możemy jednak wyróżnić te zakłady, które są podobne do siebie i dają możliwość porównania. W przeciągu ostatnich 5 lat nasze sumaryczne zużycie energii elektrycznej, liczone na samochód, zmalało dwukrotnie. Nasz gliwicki zakład jest obecnie jednym z najlepszych w General Motors na świecie jeśli chodzi o ilość zużytej energii na samochód.

Ograniczanie zużycia energii

Firma pozyskuje ciepło z zewnętrznej spółki, jednak inne zakłady GM uczestniczą również w programie handlu emisjami CO2. Redukcja zużycia energii automatycznie poprawia nie tylko wskaźniki cenowe jeśli chodzi o zakup energii, ale również nasze warunki cenowe w zakresie handlu emisjami CO2 w Europie. Ciągłe porównywanie się z innymi powoduje dalszą chęć doskonalenia.

Zakup mediów energetycznych

Duży nacisk w firmie kładziemy na kontrolę kosztów. Poprzez ograniczanie wolumenu zakupu energii możemy je zredukować. Z drugiej strony staramy się również pozyskać energię w jak najlepszej cenie. Jeśli chodzi o gaz, to rynek jeszcze nie został uwolniony. W zakresie ciepła podpisaliśmy wieloletnią umowę z firmą zewnętrzną i mamy stałą ustabilizowaną cenę. Współpracujemy z nimi w zakresie ograniczenia ich kosztów przeprowadzając audyty i próbując poprawić ich sprawność. Wprowadzamy program, który spowoduje, że przez weekend możemy redukować wielkość przepływu czynnika oraz obniżać temperaturę czynnika latem (co do niedawna było wielkością stałą), w celu ograniczenia strat na sieci. Korzyść jest obustronna – dostawca ciepła poprawia swoje wskaźniki – my mamy zapewnione stabilne ceny. Jeśli chodzi o energię elektryczną, to od 2003 r. uczestniczymy w wolnym rynku i korzystamy z zasady TPA. Rozdzieliliśmy umowę na sprzedaż i przesył energii na dwie niezależne umowy, dostosowaliśmy układ pomiarowo-rozliczeniowy do wymogów uczestnictwa w bilansowaniu energii oraz zakupiliśmy platformę informatyczną, dzięki której możemy łatwo zarządzać procesem zakupu energii. Co roku organizujemy przetarg na dostawę energii – obecnie mamy już trzeciego dostawcę energii. Jak do tej pory, korzystanie z zasady TPA jest dla nas bardzo opłacalne, gdyż porównując nasze wynegocjowane ceny z cenami taryfowymi widzimy wymierne korzyści.

Zarządzanie gospodarką energetyczną

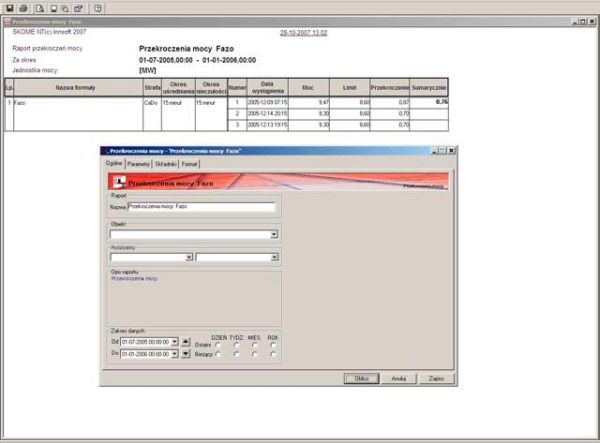

Umowy zakupu energii są dla nas korzystnie skonstruowane. Nie rozliczamy odchyłek wprost wg cen rynku bilansującego. Ciężar ten przenosimy na firmę, z którą mamy podpisaną umowę. Wiemy, że dostawca nie zasila tylko nas, ale tworzy własną grupę bilansującą. Dlatego też nasze niezbilansowanie firma może bilansować z innymi odbiorcami. W firmie funkcjonuje system informatyczny SKOME. Dzięki temu programowi możemy lepiej prognozować zużycie energii opierając się o dane historyczne. Stworzyliśmy ponadto wewnętrzny system zamawiania energii. Jest to istotne, gdyż dokładność prognoz zużycia energii rzutuje ostatecznie na końcową jej cenę. Im większa dokładność takiej prognozy, tym niższa jest cena. Każdy z wydziałów produkcyjnych najlepiej sam może kontrolować na co dzień swoje zużycie. Problem powstaje podczas weekendów, kiedy to wiele wydziałów produkuje części serwisowe. Wydziałowy tzw. energy officer jest odpowiedzialny za lokalną gospodarkę energetyczną. Przygotowuje miesięczne prognozy zużycia energii i później codziennie je uaktualnia. Po zebraniu prognoz zużycia energii z poszczególnych wydziałów centralnie zamawiamy określoną ilość energii. W oparciu o system SKOME stworzyliśmy również dodatkowe narzędzie. Każdy członek załogi, który ma dostęp do komputera, może monitorować poziom zamówionej energii oraz faktyczne jej zużycie dla każdego z poszczególnych wydziałów. Dane są aktualizowane co 15 minut. Raz w tygodniu sporządzamy raporty zużycia energii, a raz w miesiącu spotykamy się z dyrekcją, szczegółowo omawiając wszystkie wskaźniki energetyczne. Narzędzia informatyczne pomagają nam zoptymalizować moc zamówioną. Można powiedzieć, że zamawiamy moc prawie „na styk”, czyli możliwie dokładnie tyle, ile potrzebujemy. Zmieniamy moc zamówioną raz na kwartał, wiedząc co się będzie działo na produkcji. Na tym etapie również jesteśmy w stanie zaoszczędzić na rachunku za usługi dystrybucyjne . Poprzez SKOME mamy możliwość śledzenia na bieżąco przekroczenia mocy. Tą samą funkcję realizuje nasz układ sterujący FCM. W momencie przekroczenia mocy maksymalnej jesteśmy w stanie wyłączyć jednostki, które są zdefiniowane jako mniej potrzebne. Jest to np. część jednostek wentylacyjnych, które w danej chwili nie są niezbędne dla funkcjonowania zakładu. A my mamy możliwość „zmieszczenia” się w mocy zamówionej. Ogłaszając przetarg sporządzamy dokładny grafik dobowo-godzinowy na następny rok w oparciu o plan produkcji. Podpisujemy umowę z jedną ceną na wszystkie godziny doby. Jesteśmy w stanie na bieżąco za każdy dzień śledzić dokładność naszej prognozy. W momencie zakończenia produkcji dbamy o to, aby natychmiast zmalało zużycie energii elektrycznej.

Rys.1. Narzędzia Skome - raport przekroczeń mocy

Ograniczanie zużycia energii

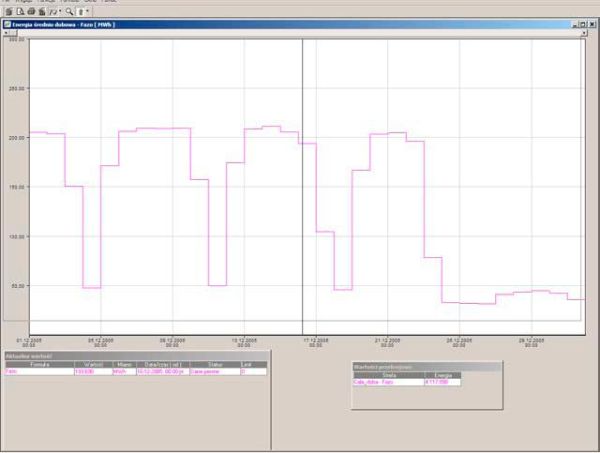

W ubiegłym roku zoptymalizowaliśmy transfer ciepła technologicznego – mam tutaj na myśli obiegi chłodnicze. W naszym zakładzie ciepło technologiczne powstaje głównie na spawalni oraz na lakierni. W poprzedniej wersji układu wymuszany był stały przepływ wody, a w zależności od ilości „zrzucanego” ciepła w układzie zmieniała się temperatura wody. Zmiana w układzie polega na zmiennym przepływie wody przy wymuszonej, maksymalnie dużej różnicy temperatur. Zmieniając program działania całego układu udało nam się na stałe wyłączyć kilka urządzeń. Wybrane układy wyposażone zostały w falowniki, co pozwala na płynne sterowanie przepływem. Inwestujemy także w urządzenia zwane LEC (Light Energy Controller), które służą do oszczędzania energii elektrycznej w obwodach oświetleniowych. Zasada działania takiego urządzenia jest bardzo prosta. Po włączeniu obwodów oświetleniowych, po 3-5 minutach, kiedy źródła światła się rozgrzeją, następuje przejście z zasilania 230 V na 205 V. Powoduje to, obniżenie balastu cieplnego i zmniejszenie zużycia energii o około 20-25% w obwodach oświetleniowych. Dodatkowo następuje wydłużenie żywotności lamp, gdyż nie są one termicznie przeciążane. Pojawia się również zmniejszenie kosztów Narzędzia Skome – raport przekroczeń mocy Wykresy zużycia energii – raport miesięczny utrzymania ruchu. Wszystkie obwody oświetleniowe połączone są do układu centralnego, z którego sterujemy pracą tych urządzeń. Jednym z ciekawszych rozwiązań jest również tzw. centralny sensor oświetlenia. Mamy jeden bardzo dokładny czujnik natężenia oświetlenia na zewnątrz. Czujnik jest na tyle precyzyjny, że odwzorowuje warunki panujące w hali. Kolejnym systemem redukcji strat jest system sprężonego powietrza. Korzystając z konkretnego opomiarowania możemy stwierdzić, jakie straty ponosi konkretny wydział. W zależności od sytuacji podejmujemy konkretne działania. W tym roku zakupiliśmy specjalne przyrządy ultradźwiękowe, które bardzo precyzyjnie pokazują miejsca np. wycieków. Identyfikujemy te miejsca dzięki wdrożonemu specjalnemu systemowi Top Strata i próbujemy je natychmiast naprawiać. W ramach działań proefektywnościowych wprowadziliśmy również wewnętrzne audyty energetyczne, dzięki którym szukamy miejsc, gdzie mogą powstawać straty lub stosowane są tzw. „złe praktyki”. Staramy się poprawiać świadomość naszych pracowników. Wdrożyliśmy system „Stop Strata”. Na każdym wydziale wisi tablica poprawy efektywności energetycznej, na której zamieszczamy bieżące informacje dotyczące wykorzystania energii, informujemy o działaniach pozwalających zmniejszyć jej zużycie. Dlatego dbamy o to, aby żadne zbędne systemy nie pracowały, jeśli nie ma takiej konieczności.

Rys.2. Wykresy zużycia - raport miesięczny

Jakość energii elektrycznej

W historii naszej firmy pojawiła się jedna awaria związana z brakiem zasilania. Wyciągnęliśmy z tego odpowiednie wnioski i zamontowaliśmy układ zdalnego przełączania zasilania z zasilania podstawowego na rezerwowe. Aktualnie dyspozytor może przełączyć zasilanie z podstawowego na rezerwowe, bez żadnej konieczności interwencji służb zewnętrznych. Zainstalowaliśmy również układ samoczynnego załączenia rezerw, który w przypadku zaniku zasilania, automatycznie po 2 sekundach przełącza nas z zasilania podstawowego na rezerwowe, aby maksymalnie skrócić czas awarii.

Skoki napięcia

Dokuczają nam również krótkotrwałe obniżenia wielkości napięcia tzw. przysiady. Problem ów jest spowodowany najczęściej zaburzeniami w sieci energetycznej wywołanymi np. uderzeniem pioruna, zwarciami awaryjnymi , wichurą, awaryjnymi wyłączeniami linii itp. Powodują one w naszej firmie zakłócenia układów sterownia i mniej więcej godzinną stratę w produkcji. „Przysiad” sprawia, że niektóre sterowniki na linii technologicznej się wyłączają i zatrzymują proces. Aby nie dopuszczać do powyższych sytuacji spotykamy się co kwartał z naszym dostawcą energii w celu przeanalizowania tego typu zdarzeń. Prowadzimy szczegółową bazę danych o wszystkich zakłóceniach. Analizujemy zdarzenia, wyciągamy wnioski i piszemy pewne zasady działania oraz współpracy na przyszłość. Dzięki podjętym działaniom w tym roku do końca kwietnia nie było ani jednego zakłócenia. Niestety na początku maja mieliśmy dwa zakłócenia w sieci i co znamienne obydwa spowodowane były tzw. błędami ludzkimi. Razem z naszym operatorem sieci, mamy pewność, że nasze wspólne działania stopniowo wyeliminują wszystkie przyczyny zakłóceń, na które mamy wpływ. Dodatkowo prowadzimy również audyt jakości zasilania. Obserwujemy, na jakie zakłócenia urządzenie powinno być odporne. Sprawdzamy nie tylko dostawcę energii czy jakość dostarczanej energii jest zgodna z normami. Kontrolujemy również dostawców urządzeń oraz jakość i kompatybilność elektromagnetyczną dostarczanego sprzętu.

- Autor:

- Bronisław Pytel, główny energetyk General Motors Manufacturing Poland Sp. z o.o.

- Źródło:

- Nowa Energia 3/2008

- Dodał:

- Wydawnictwo i Wortal "Nowa Energia" - Nowa Energia - D. Kubek i M. Marchwiak sc

Czytaj także

-

Dlaczego BIAŁE?

Certyfikaty – ma się rozumieć. Nie chcę straszyć unijnymi regulacjami, ale muszę przyznać, że to dzięki nim nasze wieloletnie werbalne poparcie...

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-