Pierwsze konstrukcje rejestratorów bazowały na ustrojach pomiarowych stosowanych w tablicowych miernikach analogowych i były określane jako rejestratory bezpośredniego działania o zapisie punktowym. Wychylenie magnetoelektrycznego ustroju pomiarowego było bezpośrednio sprzężone z pisakiem drukującym na taśmie papierowej.

„Użytkowanie rejestratorów bezpośredniego działania o zapisie punktowym wiązało się z pewnymi niedogodnościami. Główne to niejednostajność charakterystyk podzielni wymagająca użycia linijek odczytowych oraz delikatny i wrażliwy na uszkodzenia mechanizm rejestrujący. Kłopoty te ominięto przy zastosowaniu rejestratorów, w których wielkość mierzona sterowała tylko energią pomocniczą uruchamiającą organ zapisujący. Rejestratory te były nazywane rejestratorami pośredniego działania, ale również rejestratorami elektronicznymi ze względu na wykorzystanie w nich układów elektronicznych. (...)

Kolejnym rozwiązaniem konstrukcyjnym były rejestratory standardowego sygnału pneumatycznego (zakres ciśnienia 20...100kPa), stosowanego powszechnie w procesach zagrożonych wybuchem. Jednakże postęp techniki w dziedzinie budowy elektrycznych systemów automatyki i pomiarów przystosowanych do warunków eksploatacji w trudnych warunkach spowodował stopniowe ograniczanie pneumatycznych systemów rejestracji, aż do całkowitego zaprzestania produkcji pod koniec lat 90. XX wieku. (...)

Postęp w dziedzinie systemów automatyki powodował zmniejszanie wymiarów poszczególnych urządzeń. Duża głębokość dotychczasowych rozwiązań konstrukcyjnych w zakresie rejestratorów wymagała odpowiednio głębokich szaf sterowniczych.

Dla przykładu ówczesne konstrukcje charakteryzowały się głębokością obudowy od 300 do nawet 500 mm. W kolejnej generacji rejestratorów stosowano układ kompensacyjny z silnikami prądu stałego, które sterowały położeniem pisaka.

Blok pojedynczego kanału pomiarowego zintegrowany z silnikiem prądu stałego był montowany wtykowo do płyty głównej rejestratora. Takie rozwiązanie miało znacznie mniejszą objętość niż rozwiązania dotychczasowe. (...)

Kolejną zmianą było wprowadzenie mikroprocesorów do tej grupy urządzeń. Podstawowa funkcjonalność pozostała bez zmiany.

Możliwe było jednak wprowadzenie dodatkowych funkcji i programowy sposób przystosowania rejestratorów do różnych aplikacji. Nowe funkcje to m.in.:

• programowe dostosowanie wejść do sygnałów pomiarowych;

• programowy wybór prędkości przesuwu taśmy rejestracyjnej;

• opis tekstowy histogramu;

• cyfrowe wskazania wielkości mierzonej i kanału pomiarowego;

• wydruk na taśmie protokołu pomiarów i raportów okresowych;

• sygnały alarmowe przyporządkowane dowolnym kanałom;

• zapamiętywanie danych pomiarowych w czasie wyłączenia funkcji rejestracji;

• zewnętrzne sterowanie sygnałami binarnymi cyklem zapisu i przesuwem taśmy.

• praca w sieciach przemysłowych za pośrednictwem standardowych interfejsów komunikacyjnych.

Rejestratory zapisujące na papierze wymagają okresowej obsługi polegającej na wymianie papieru, wymianie pisaków lub głowic drukujących. Okresowej konserwacji wymagają też mechanizmy napędu taśmy rejestrującej.

Idea zaprojektowania rejestratora »bezpapierowego«, bez elementów mechanicznych mogła być zrealizowana dzięki postępowi w dziedzinach:

• cyfrowego przetwarzania i zapisu informacji;

• budowie tanich nośników informacji cyfrowej;

• dostępności małych ekranów graficznych"¹.

Początkowo pojawiały się konstrukcje z ekranem monochromatycznym i zapisem danych na dyskietkach 1,44". Obecnie dzięki niskim cenom kart pamięci CompactFlash oraz dysków Flash z interfejsem USB, powszechne są rejestratory z zapisem cyfrowym właśnie na tego typu nośnikach.

Również w zakresie interfejsu użytkownika i sposobu prezentacji danych zaszły diametralne zmiany – dzięki dynamicznemu rozwojowi ekranów graficznych. W chwili obecnej powszechnie dostępne są ekrany o rozdzielczości 320 x 240 pikseli i wielomilionowej palecie barw.

Trendem rozwoju tej grupy urządzeń będzie zapewne dalsze upraszczanie ich obsługi, poprawa ergonomiczności oraz intuicyjności konfiguracji i obsługi. Jest to możliwe dzięki dostępności coraz to bardziej zaawansowanych ekranów dotykowych, co umożliwia wyeliminowanie przycisków oraz budowę ergonomicznego i intuicyjnego graficznego interfejsu komunikacji z użytkownikiem.

Rejestratory to grupa urządzeń automatyki przemysłowej, w której jako pierwszej – obok sterowników PLC i paneli operatorskich – zastosowano na szeroką skalę interfejs Ethernet. Było to zapewne możliwe z uwagi na dość wysoką cenę samego urządzenia.

Jednakże w dobie obniżających się cen komponentów elektronicznych to rozwiązanie będzie implementowane w coraz to prostszych urządzeniach automatyki – w tym w miernikach cyfrowych, regulatorach i przetwornikach.

______________________________________________________

1 - Adam Antoń, „50 lat Lumelu na rynku automatyki, Rejestratory", Zielona Góra, styczeń 2003

Czytaj więcej na temat pomiarów parametrów procesowych: temperatury, prądów i napięcia:

Wskaźniki i rejestratory: klasyfikacja błędów pomiarowych, klasa dokładności przyrządu pomiarowego.

Pomiar temperatury - czujniki rezystancyjne. Kompensacja temperatury.

Czujniki termoelektryczne i kompensacja temperatury zimnych końców. Termopary płaszczowe.

Pomiar prądów stałych i przemiennych. Pomiar prądu silnika jednofazowego.

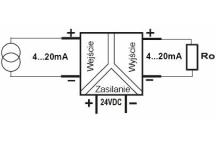

Pętla prądowa 4...20mA. Retransmisja sygnału mierzonego. Separacja galwaniczna.

Wskaźniki analogowe i cyfrowe. Historia i perspektywy rozwoju.

- Autor:

- Lumel S.A.

- Źródło:

- xtech.pl

Komentarze (0)

Czytaj także

-

Wskaźniki analogowe i cyfrowe. Historia i perspektywy rozwoju.

Czym jest i do czego służy wskaźnik Wskaźniki służą do pomiaru parametrów procesowych i prezentacji wyniku osobom kontrolującym te procesy....

-

Jak wygląda w praktyce utylizacja sprzętu elektronicznego?

Utylizacja sprzętu elektronicznego jest koniecznością, a postęp i zwiększona produkcja nowych urządzeń różnego typu wymagają od nas coraz...

-

-

-

-

-

-

Zabezpieczenie BHP na pracy montera - co musisz wiedzieć?

www.automatyka.pl